新世代の UV 硬化型シリコーンおよびエポキシは、自動車および電子機器の用途でますます使用されるようになっています。

人生におけるあらゆる行動にはトレードオフが伴います。つまり、ある利益を得るには別の利益を犠牲にし、状況のニーズを最大限に満たす必要があるということです。大量の接着、シーリング、ガスケットを必要とする場合、メーカーはオンデマンドかつ迅速な硬化(光照射後1~5秒)が可能なUV硬化型接着剤に頼っています。

しかし、これらの接着剤(アクリル、シリコーン、エポキシ)を適切に接着するには透明な基材が必要であり、他の方法で硬化する接着剤よりも大幅に高価であるというトレードオフがあります。それでも、多くの業界の無数のメーカーが数十年にわたってこのトレードオフを喜んで受け入れてきました。近い将来、さらに多くの企業が同様のトレードオフを採用するでしょう。しかし、違いは、エンジニアがアクリルベースの接着剤と同じくらい、シリコーンまたはエポキシのUV硬化型接着剤を使用する可能性が高いということです。

「当社は過去10年ほどUV硬化型シリコーンを製造してきましたが、ここ3年間は市場の需要に応えるため、販売活動を強化する必要がありました」と、ノバガード・ソリューションズの特殊製品担当副社長、ダグ・マッキンジー氏は述べています。「当社のUV硬化型シリコーンの売上は、ここ数年で50%増加しました。このため多少の落ち込みはあるものの、今後数年間は引き続き堅調な成長が見込まれます。」

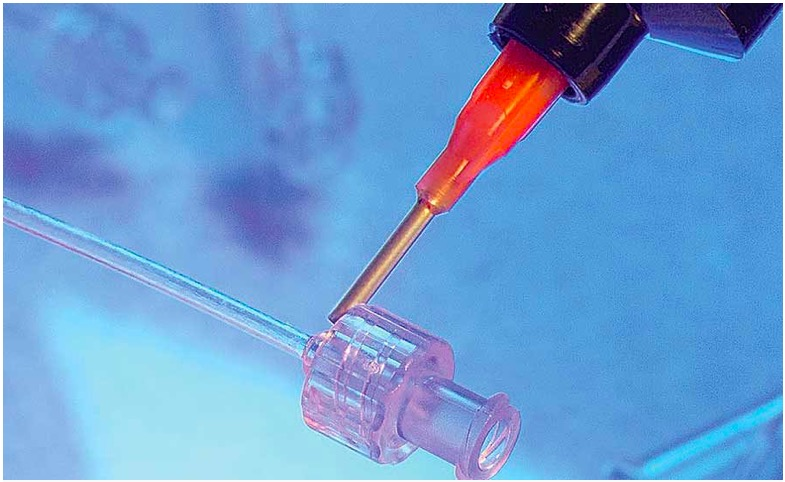

UV硬化型シリコーンの最大のユーザーには、自動車OEM、そしてティア1およびティア2サプライヤーが含まれます。あるティア2サプライヤーは、ヘンケル社のLoctite SI 5031シーラントを使用して、電子ブレーキ制御モジュールやタイヤ空気圧センサーのハウジング内の端子を封止しています。また、Loctite SI 5039を使用して、各モジュールの周囲にUV硬化型シリコーンガスケットを形成しています。ヘンケルのアプリケーションエンジニアリングマネージャーであるビル・ブラウン氏によると、両製品には蛍光染料が含まれており、最終検査時に接着剤の有無を確認するのに役立ちます。

このサブアセンブリはTier 1サプライヤーに送られ、そこで追加の内部部品が組み込まれ、PCBが端子に接続されます。最終アセンブリの環境気密性を高めるため、周囲のガスケットの上にカバーが取り付けられます。

UV硬化型エポキシ接着剤は、自動車や家電製品にも広く使用されています。その理由の一つは、シリコーンと同様に、これらの接着剤はLED光源の波長(320~550ナノメートル)に合わせて特別に配合されているため、メーカーは長寿命、発熱の抑制、柔軟な構成など、LED照明のあらゆる利点を享受できることです。もう一つの理由は、UV硬化の設備投資コストが低いため、企業がこの技術への移行を容易に行えることです。

投稿日時: 2024年8月4日