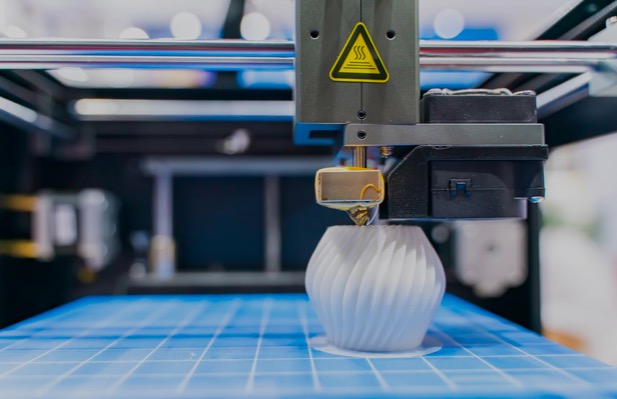

補聴器、マウスガード、歯科インプラント、その他高度にカスタマイズされた構造物は、多くの場合3Dプリント製品です。これらの構造物は通常、バット光重合法によって製造されます。—光のパターンを使用して樹脂を 1 層ずつ成形し固める 3D プリントの形式。

このプロセスでは、製品を所定の位置に保持するために、同じ材料から構造サポートを印刷することも含まれる。'製品が完全に形成されると、サポート材は手作業で取り除かれ、通常は使用できない廃棄物として廃棄されます。

MITのエンジニアたちは、この最後の仕上げ工程を省略する方法を発見しました。これにより、3Dプリントのプロセスが大幅に高速化される可能性があります。彼らは、照射する光の種類に応じて2種類の固体に変化する樹脂を開発しました。紫外線は樹脂を非常に弾力性のある固体に硬化させ、可視光は同じ樹脂を特定の溶剤に溶けやすい固体に変えます。

研究チームは、新しい樹脂を紫外線パターンに同時にさらして頑丈な構造を形成し、同時に可視光パターンにさらして構造を形成した。'サポート材を慎重に剥がす代わりに、印刷した材料を溶液に浸すだけでサポート材が溶解し、UVプリントされた丈夫な部分が現れるのです。

サポート材は、ベビーオイルを含む様々な食品に安全な溶液に溶解します。興味深いことに、サポート材は元の樹脂の主成分である液体にさえ溶解します。まるで水に溶けた氷のように。つまり、構造サポート材を印刷するために使用された材料は継続的にリサイクルできるということです。印刷された構造物が'支持材料が溶解すると、その混合物は直接新しい樹脂に混ぜられ、次の部品セットの印刷に使用できます。—溶解可能な支持体とともに。

研究者らは、この新しい手法を応用して、機能的な歯車列や複雑な格子などの複雑な構造を印刷した。

投稿日時: 2025年8月21日